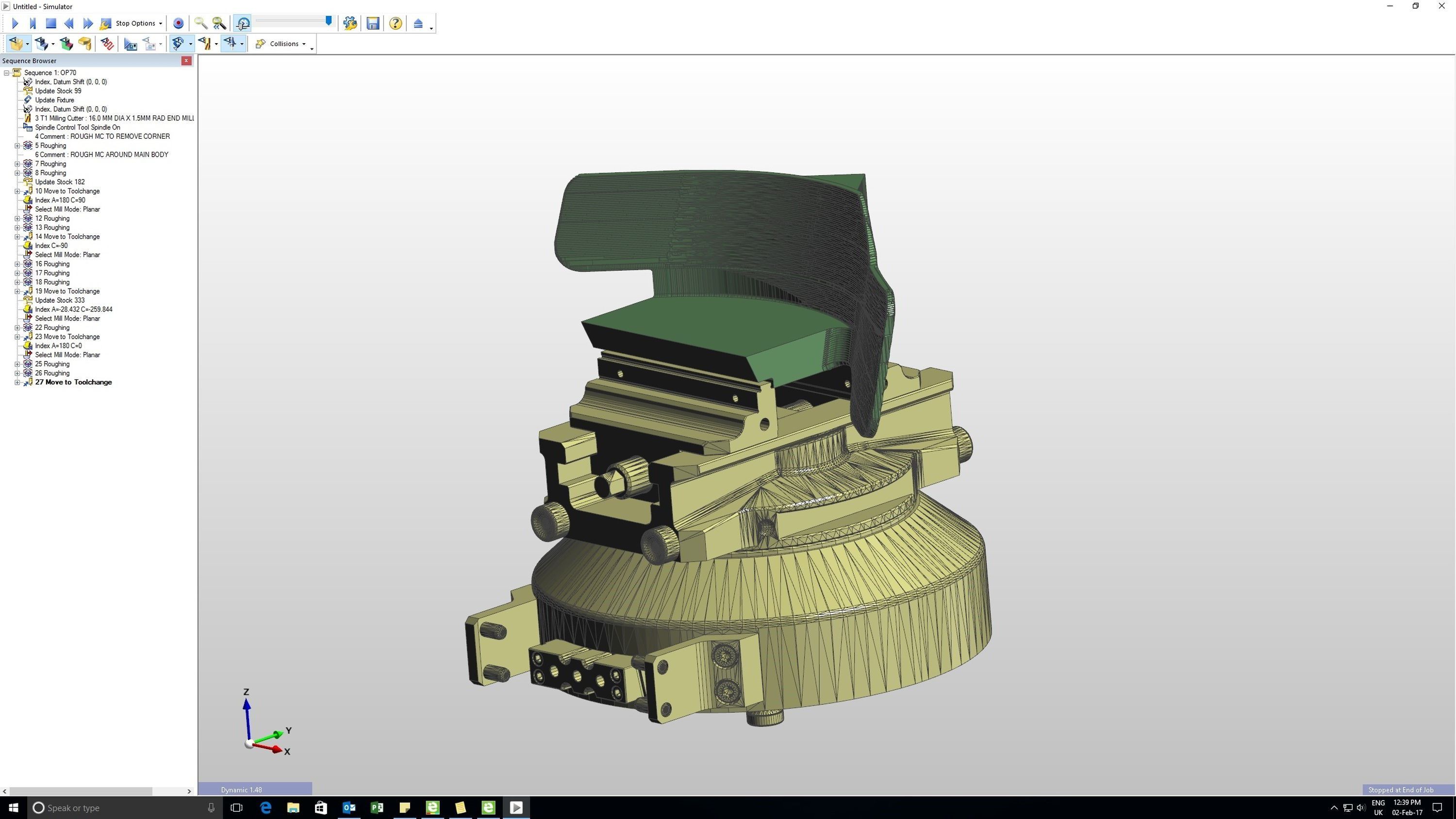

Produmax tillverkar komponenter till flygindustrin. De har länge kämpat med bearbetning som ger vridningsproblem i de bearbetade komponenterna. I EDGECAM Waveform fräsning fann de en lösning.

Tidigare var Produmax tvingade att låta de bearbetade komponenterna vila under vecka efter grovbearbetning på grund av de spänningar som uppstod i komponenterna under grov bearbetningen. Spänningar som ledde till formändringar av komponenterna. Produmaxs VD Jeremy Ridyard berättar att de började använda EDGECAM Waveform fräsning för att korta ned cykeltider och få bättre spånkontroll, de upptäckte dock snart ytterligare en stor fördel: komponenterna utsätts för betydligt mindre stress jämfört med annan metod för grovbearbetning.

”Waveform genererar endast minimal värme, vilket leder till mycket mindre förvrängning och komponenter som inte form ändras som de gjorde tidigare. Vilket är särskilt värdefullt, då hög precision är vår stora USP.”

EDGECAM, från Vero Software, används till deras Mori Seiki, DMG och Nakamuura CNC verktygsmaskiner. I dessa maskiner bearbetas ett brett spektrum av komponenter tillverkade i titan, Inconel och aluminium, många av dem till flygplansvingar. Detta inkluderar klaffar, styrmekanismer, roder, och luftbroms, tillsammans med lager och bussningar. De producerar också ett antal komponenter till flygplanskroppen.

”Vi arbetar alltid med extremt snäva toleranser och producerar några stora chassin till växellådor. Innan vi började använda Waveform fräsning var bearbetning av dessa mycket omständlig med flera moment på grund av problemen med formfel. Men med Waveform har kunnat minimera antalet moment eftersom vi får mycket bättre stabilitet.”

Företaget använder även Waveform inom svarvning och dykfräsning. Han säger Waveform svarvning är särskilt viktigt för spånevakuering på komponenter med djupa spår.

”Med Waveform bryts spånorna lätt vilket innebär att skärvätskan kan transportera bort dessa från spåret. Tidigare var spånorna långa och bildade gärna spånnystan som i värsta fall kunde bryta verktyget. Med Waveform svarvning kan vi med dubbelsidiga spårverktyg förbättra cykeltiden ytterligare.” Han säger metoden varit speciellt framgångsrik vid bearbetning av stora komponenter i martensitiskt rostfritt stå där stora mängder material i vissa fall ska ända upp till 80 procent bearbetas bort från ämnet för att få en färdig komponent.

”Waveform snabbar upp grovbearbetning vid såväl fräs som svarvoperationer med minst 30 procent och ger oss dessutom första klass spånkontroll, vilket är mycket viktigt för oss.”

Advanced Manufacturing Research Centre (AMRC) kom fram till att dykfräsning är den bästa metoden för oss när vi bearbetar komponenter till luftbromsar på flygplansvingar. ”Genom att dykfräsa profiler med mycket gods i en Mori Seiki MH40 istället för att bearbeta runda profiler har vi nått 40 procent snabbare bearbetning.”

Han säger att Mori Seiki robusta Meehanite konstruktion gör den till en idealisk verktygsmaskin för dykfräsning. ”Bearbetning i Z-axeln med stora radiella steg ger snabb avverkning som skapar korta spånor som dessutom bär med sig värmen som uppstår vid bearbetningen, så än en gång mindre spänningar i komponenterna.”

De använder Waveform i huvudsak vid invändig bearbetning och dykfräsning i huvudsak för utvändiga profiler.

Jeremy Ridyard berättat att Waveform är en viktig del i deras automationsprocess. ”Vi har nyligen installerat en DMG NMV 3000 med 34 paletter och vi använder även Lang Eco Tower för automation. Waveforms förbättrade spånkontroll har gjort det möjligt för oss att hittills nå 60 timmars obemannad produktion på lördag, söndag och söndag kväll. Vi laddar paletter sen kör det självt hela helgen. ”Hos MAPAL i Tyskland har tester genomförts för att utvärdera EDGECAM för operationen. MAPAL testade sex olika program för grovbearbetning, men Waveform strategin slår deras bästa cykeltider.”

Produmax har aldrig varit blyga för nyheter eller att och tänka utanför boxen. De beskriver sig själva som ”tekniska superhjältar ”, en fras som myntades när de började arbeta med det regeringsstödda ”Sharing In Growth” (SIG) programmet. Detta skedde i inledningen av den kontinuerliga expansion Produmax genomgår, en expansion som lett till flytt till en ny högteknologisk lokal som är tre gånger större än den tidigare.

Med hjälp av sina fem kärnvärden Passion, Pålitlighet, Dynamik, Frihet och Ubuntu (ett ord från swahili som används i detta sammanhang för att beteckna ett band av delning) - ”Det är vårt ord för Teamwork ”, säger Jeremy Ridyard på god väg mot en omsättning på 130 miljoner 2020.

”Vi har en kultur där vi ska försöka vad som helst - vi lär genom att experimentera för att tänja på gränserna i våra produktionsceller. Vi har utformat fabriken med en egen avdelning som enbart utvärderar nya metoder som sedan kan implementeras fullt ut i tillverkningsprocessen.”

Om Produmax

Industri:Specialister inom flygindustrin

Websida: www.produmax.co.uk

Uppnådda fördelar:• Komponenter med betydligt mindre spänningar.• Minimal värme genereras.• Hög precision.• 40 procent snabbare avverkning.• Kortare cykeltider.• Grovbearbetning i svarv och fräs minst 30% snabbare.

Kommentar:”Hos MAPAL i Tyskland har tester genomförts för att utvärdera EDGECAM för operationen. MAPAL testade sex olika program för grovbearbetning, men Waveform strategin slår deras bästa cykeltider.”

Jeremy RidyardVerkställande Direktör