Inom verkstadsindustrin pågår ständigt förändringar och förbättringar. Det är lika mycket ett behov som ett krav utifrån, utan detta arbete blir det enskilda bolaget snabbt utkonkurrerat och ersatt av andra bolag som bättre och snabbare hanterar den alltmer omfattande och snabbgående förändring vi ser inom verkstadsindustrin. Industri 4.0 är ett begrepp som använts i snart 10 år det är ändå långt kvar till dess att merparten av företagen har tagit steget in i denna nya industri. Klivet in i Industri 4.0 sker inte av sig själv, det krävs såväl utveckling av den hårda delen som av den mjuka delen, dvs såväl utrustning som människor behöver anpassas till ny produktionsmiljö.

Den hårda delen det vill säga maskinerna är för de mesta enklare att förstå behovet av uppdatering eller ersättning för att skapa förutsättningar att kliva in i en producerande miljö där maskiner och information ”pratar” med varandra.

De två mjuka delarna som omfattar människan och programvaror är ett annat kapitel. Programvaruleverantörer har i princip alltid kämpat med anpassning och utveckling så att information kan gå från system till system. I de produktionssystem vi levererar finns väldigt goda förutsättningar att hantera information på ett effektivt och säkert sätt.

Vad gäller människan är inte utvecklingen helt i takt med maskiner och programvaror. På sitt sätt är det ett av industrin skapat bekymmer i det att industrin tappat dragningskraft och därmed på många platser hamnat i en situation där det är svårt att rekrytera unga människor. För många av oss som står mitt i denna industri kan det synas märkligt då den producerande industrin är full av både stimulerande och utmanande uppgifter.

I den teknikdrivna industrin är oftast nya maskiner enkelt att ta till sig. Det finns ett litet skimmer över en ny maskin liknande det många upplever när de byter bil. De nya maskinerna signalerar modernitet och framgång. Ofta är de dessutom helt avgörande för det enskilda företagets konkurrenskraft och överlevnad. På samma sätt är de mjukvaror som industrin använder helt avgörande för varje enskilt företags överlevnad. Programvaror som bland annat har till uppgift att underlätta rutinarbeten men dessutom används för att beräkna sådant som är svårt eller rent av omöjligt att räkna ut utan deras hjälp.

Här gör en del företag en liten kullerbytta och skapar ett ologiskt flöde. Många för att inte säga de flesta företag som bedriver modern och effektiv produktion jobbar med underlag i digitalt format i något avseende. Här läggs stort fokus på att säkerställa säkerheten i de data som behandlas. På olika sätt söker man integration och samverkan mellan människans olika roller och systemen, CAD, PLM, PDM, CAE, FEM listan på dessa system är lång och de har alla sitt berättigande genom att vara till hjälp och nytta under varje fas i en produkts livscykel.

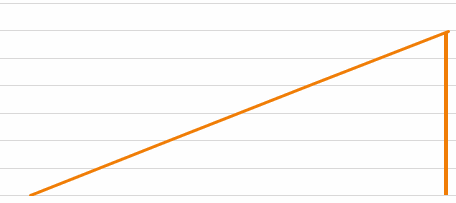

Produkten som noggrant utvecklats både med avseende på form och funktion ska i många fall tillverkas i en CNC maskin. Resan från den helt digitala miljön i CAD systemet till den färdiga fysiska produkten i maskinen är i många företag helt logisk till att börja med och totalt ologisk i slutet. Grafiskt kan det illustreras så här:

Det är här på vägen från den trygga och säkra hanteringen som något händer. De producerande företagen har gått olika långt i att säkerställa hanteringen av den digitala data.

CAM system används av många men långt ifrån alla. Tyvärr kan inte alla CAM system använda CAD systemets modell som den är utan det krävs en omvandling till ett så kallat neutralt format. I bästa fall handlar det om att spara en solid som en annan solid. Det kan dock även vara så att en solid ska sparas som en ritning i tex dxf. Då kan man ha gått från en 3D modell till en 2D ritning som saknar koppling med den ursprungliga CAD modellen. En kopplingsmiss som bygger in osäkerhet i kedjan. Ännu värre är det i de fall då den skapade CAD modellen används för att skriva ut en ritning på ett papper som sen ska användas i beredningen och programmeringen av CNC maskinen. I bästa fall används pappersritningen för att skapa en beredning i ett CAM system i värsta fall används ritningen som underlag när man helt manuellt skapar ett CNC program i ett CNC system. Manuellt kan här innebära att man skriver ISO kod direkt eller att man använder sig av ett så kallat dialogsystem.

I både fallen är det uppenbart att det inte finns någon koppling eller säkerhet i att detaljen blir tillverkad som det var tänkt. Ett otroligt stort ansvar läggs på den eller de personer som skapar CNC programmen. Risken för mänskliga misstag är mycket stor. En CNC maskin är en maskin utvecklad för att kunna bearbeta detaljer med hög noggrannhet och repeterbarhet. De är däremot inte utvecklade för att vara programmeringsplatser.

Hög grad av säkerhet och noggrannhet har bytts till stor osäkerhet. Att det dessutom tar längre tid att programmera en CNC maskin via dess knappsats än att använda ett CAM system gör det till ett ännu större mysterium. På liknande sätt är det märkligt att det fortfarande existerar företag där det är tillåtet att redigera CNC-programmen i CNC-maskinen. Att CNC programmet blir tillgängligt för redigering anser somliga som en bra och nödvändig möjlighet. Det faktum att man samtidigt bryter kopplingen mellan den producerade detaljen och den ursprungliga CAD modellen missar man. När man tänker efter är det egentligen helt galet att det ens är tillåtet att man skapar och redigerar CNC-program direkt i maskinens styrsystem. Risken för mänskliga misstag är minst sagt stor med inte minst med tanke på att maskinen ur ergonomisk synpunkt är en direkt dålig programmeringsplats. Att på maskinens knappsats missa ett kommatecken kan få förödande konsekvenser!

Hur kommer det sig att företag runt om i världen har väldigt bra kontroll och styrning av data i konstruktion och utveckling av komponenter men ingen eller mycket begränsad kontroll av data i den producerande änden? Det är ju inte så att det saknas lösningar, genom våra produktionssystem från Hexagon erbjuder vi lösningar som säkert och effektivt hanterar data från den digitala modellen till dess fysiska tvilling.

Den tredje länken som är av stor betydelse för övergången till Industri 4.0 är vi människor. Länken som spontant kan tyckas vara enklast att hantera. I realiteten är det tyvärr oftast vi människor som erbjuder det största motståndet. Ibland är ifrågasättandet en av de största tillgångarna vi har, utvärdera och analysera hur, vad och varför något ska förändras är en styrka vi ska vara rädda om.

Det händer dock att ifrågasättandet blir baserat på ett inifrån - ut perspektiv hos den enskilda individen. Vid beslut om investering av ny utrustning oavsett om det är hårdvara eller mjukvara är det i regel både omöjligt och olämpligt att hela företaget är inblandade i utvärdering och val. Vid dessa tillfällen finns en liten risk att någon eller några individer upplever den kommande förändringen som ett hot i stället för en möjlighet. Samma fenomen kan uppstå när en nyanställd person inser att de maskiner och system som företaget använder inte är samma som de han eller hon är van vid. Mänskligt eller ej, det är dock inte ovanligt att i båda dessa situationer finns det ett motstånd mot att lära sig något nytt!

Med tanke på att det är vår förmåga att hela tiden lära oss nytt och utveckla våra färdigheter som driver utvecklingen är det förvånande att möta motstånd till att lära nytt inte minst med tanke på att industrins överlevnad hänger på att vi utvecklas och lär oss nytt.

För den enskilda individen innebär varje ny kunskap en ny möjlighet och ytterligare en punkt att ta med i det egna CV:t. Ur det perspektivet borde samtliga anställda se det som en förmån att det företag man arbetar för utvecklar, uppdaterar, byter och investerar i nya system regelbundet.

Är du beredd att lära nytt? Vi är beredda att hjälpa dig!

Med vänlig hälsning

Edge Technology AB